Die Geschichte der Kältegeräte

(K)alte Keller

Die Haltbarmachung von Lebensmitteln ist ein Problem, so alt wie die Menschheit. Die längste Zeit wurde Eis im Winter abgebaut und über den Sommer in tiefen Erdkellern, sogenannten Eiskellern, gelagert. In einem chinesischen Liederbuch von 1140 v. Chr. werden solche Eiskeller bereits beschrieben. Die Geschichte künstlicher Kühlung beginnt im 18. Jahrhundert, genauer 1748, mit einem Experiment des schottischen Professors William Cullen. Bis künstliche Kühlverfahren so weit entwickelt waren, dass sie industriell sinnvoll eingesetzt werden konnten, brauchte es ein weiteres Jahrhundert. 1876 entwickelte Carl von Linde sein sogenanntes Linde-Verfahren an der Technischen Universität München. Die wenigsten der privaten Haushalte hatten damals einen Stromanschluss, und es sollten noch weitere Jahrzehnte vergehen, bevor Kältegeräte auch in den Privathaushalten anzutreffen waren. Einer der ersten Hersteller von Kühlschränken in den USA der 1910er Jahre war die Firma „Frigidair“. Die Kurzform des Markennamens wurde in den USA schnell zum Gattungsbegriff – der „Fridge“ war geboren.[1]

Luxuriöse Kälte

Die Konsumenten in Deutschland mussten sich gedulden. Aufgrund der hohen Anschaffungskosten, der sperrigen Ausmaße und der nur langsam fortschreitenden Elektrifizierung der Haushalte blieben Kühlschränke lange Zeit Luxusgüter. Als erster Siemens Kühlschrank erschien 1931 ein sogenannter Absorberkühlschrank mit 130 Litern Fassungsvermögen. 1933 gelang Bosch mit seinem trommelförmigen Kühlschrank der erfolgreiche Einstieg in den Kühlgeräte- und damit in den Hausgeräte-Markt. Zwei verschiedene Funktionsweisen haben sich bei den Kältegeräten schließlich durchgesetzt. In den meisten Haushalten standen und stehen bis heute sogenannte Kompressorkühlschränke. Sie haben einen hohen Wirkungsgrad und eignen sich daher für den Einsatz im Haushalt. Absorberkühlschränke dagegen arbeiten komplett geräusch- und vibrationslos und werden besonders in Wohnmobilen oder Hotelzimmern verwendet. Als Kältemittel wurde damals das giftige, ätzende und übelriechende Ammoniak eingesetzt. Auf der Suche nach effektiven und ungefährlicheren Alternativen wurden die Fluorchlorkohlenwasserstoffe (FCKW) entdeckt und bald massenhaft als Kältemittel eingesetzt.

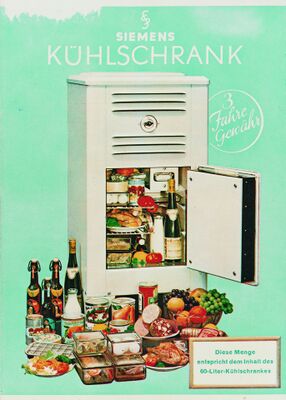

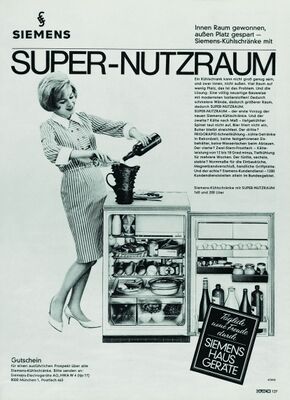

In den 1950er-Jahren begann der Kühlschrank sich in den deutschen Haushalten durchzusetzen. Das Wirtschaftswunder sorgte für üppig gedeckte Tische. Der neu gewonnene Wohlstand sollte erhalten, aber auch präsentiert werden. Elektrische Hausgeräte waren genauso Symbole des Wohlstands wie die gut gefüllten Vorratskammern. In der Werbung ging es nicht mehr bloß um den „Kampf gegen den Verderb“, wie es noch 1936 geheißen hatte. Es wurde die Erwartung geweckt, jederzeit Gäste mit einem üppigen Mahl bewirten zu können.[2] Dafür brauchte es mehr Platz für mehr Lebensmittel. Die Konstrukteure und Designer wandten sich dem Innenraum der Geräte zu. Erstmals in den 1950er-Jahren wurde die Kühlschranktür als zusätzlicher Stauraum entworfen.

BSH Kältegeräte

1967 vereinten die Robert Bosch GmbH und die Siemens AG ihre beiden Hausgerätesparten in einem gemeinsamen Tochterunternehmen, der BSH Hausgeräte GmbH. Um Synergieeffekte möglichst effizient zu nutzen, wurden die Fertigungs- und Vertriebsstrukturen der beiden Unternehmen bereinigt und vereinheitlicht. Der ehemalige Bosch-Standort in Giengen entwickelte sich zu einem BSH-Standort für Kältegeräte. Hier werden bis heute Kühlschränke, Gefriergeräte und Kühl-Gefrier-Kombinationen der Marken Bosch und Siemens hergestellt. Neben der Fabrik entstand hier auch ein Kompetenzzentrum, das sich der Forschung und Entwicklung von Kältegeräten verschrieben hat.[3]

Mitte der 1960er-Jahre glichen sich die Kältegerate im Design immer mehr dem Rest der Küche an. Das Verkaufsargument als Prestigeobjekt fiel weg, die ursprünglichen Argumente – Vermeidung von Lebensmittelverschwendung und verbesserte Lebensqualität – traten wieder in den Vordergrund. Einfach nur Haltbarmachung war aber nicht mehr ausreichend. In den 1970er- und 1980er-Jahren entstanden Innovationen wie spezielle Temperatur- und Klimazonen für verschiedene Lebensmittel und 0°-Frischelagerung. Gleichzeitig wurden die Geräte durch verbesserte Isolierungen immer energieeffizienter.[4]

Ein besonders erfreuliches Jahr mit Blick auf den Umweltschutz ist das Jahr 1990. Auf der sogenannten Londoner Konferenz wurde die Herstellung und Nutzung von FCKW (und CFK) ab dem Jahr 2000 international stark eingeschränkt bzw. gänzlich verboten. In Deutschland reagierte man schneller und verbot FCKW als Kältemittel in Kühlschränken ab 1995. 1993, nur drei Jahre nach der Londoner Konferenz, brachte die BSH in Europa die ersten FCKW-freien Geräte auf den Markt. Die internationale Umstellung, zuletzt im chinesischen BSH-Standort in Chuzhou, gelang bis 1999. Seitdem laufen auch nur noch FCKW- und FKW-freie Kältegeräte vom Band.[5]

Moderne Lösungen

Die Möglichkeiten zur Vermeidung von Food Waste wurden immer ausgeklügelter. Als Weiterentwicklung der 0°-Frische-Technologie von 1988 kam 1997 die VitaFresh-Funktion auf den Markt. Gefolgt von der Vakuum-Schublade 2011, dem ActiveFog / ActiveHumidity-System 2016 und Fresh Protect 2019. Daneben hielt auch die Digitalisierung ihren Einzug. Erste Versuche mit digitalisierten Kältegeräten machte die BSH bereits 1997. Das Home-Automation-Systems (HES) erlaubte die eigenen Kältegeräte mittels PC-Systemen zu managen. Solche Smart Home-Anwendungen blieben in Deutschland allerdings zunächst wenig erfolgreich und nahmen erst gegen Ende der 2010er-Jahre an Fahrt auf, bspw. mit dem Smart Storage Guide der BSH.

Auf der Internationalen Funkausstellung 2022 präsentierte die BSH ein neues Kühlgerät, das weit mehr kann als Lebensmittel lange frisch zu halten und Energie zu sparen. Durch die zunehmende Verbreitung von Ökostrom, besonders in europäischen Haushalten, wird neben der Reduzierung des Stromverbrauchs auch ein weiteres Thema immer wichtiger: Die Verkleinerung des aus dem Material resultierenden CO2-Fußabdrucks, den das Kühlgerät durch seine Produktion verursacht. Der neue Eco-Fridge der BSH wird daher aus nachhaltigeren, bio-basierten und CO2-reduzierten Materialien hergestellt. Der aus dem Material resultierende CO2-Fußabdruck ist somit um 33 Prozent bzw. 100 kg geringer als beim vergleichbaren Modell. Konsumentinnen und Konsumenten können sich so für beides entscheiden - Geräte, die in der Nutzung und beim Kauf dabei helfen, den eigenen, individuellen CO2-Fußabdruck zu verringern.

Einzelnachweise

- ↑ Buck, Susanne: Kühlschränke, S. 176-178.

- ↑ Buck, Susanne: Kühlschränke, S. 181-183.

- ↑ BSH Hausgeräte GmbH (Hrsg.): Der Standort Giengen – Innovative Kühltechnik für die ganze Welt. München, 2021, S. 11.

- ↑ Buck, Susanne: Kühlschränke, S. 181-182.

- ↑ BSH Hausgeräte GmbH (Hrsg.): Entwicklung des Umweltmanagementsystems der BSH und bisherige Erfolge. München, 2002, S. 3.